Prototool

Découvrez la comparaison entre le tournage intérieur et le tournage extérieur à partir des mécanismes, de la sélection des outils et des stratégies avancées.

The post Internal Turning vs. External Turning: Understanding the Difference and Usage appeared first on Prototool written by Prototool.

]]>Prototool

Notre objectif étant de fabriquer les produits idéaux, nous avons besoin de moyens intelligents pour relever les défis qui en découlent. Imaginez maintenant que vous fabriquiez des pièces exactement comme vous le souhaitez. Comment y parvenir ? C'est là que les systèmes internes et tournage extérieur intervient. Il s'agit en quelque sorte d'outils de résolution de problèmes permettant de fabriquer des produits exactement comme ils devraient l'être.

Il est évident que nous voulons tous fabriquer des pièces qui répondent parfaitement à nos exigences de fabrication, mais ce n'est pas facile. Les méthodes habituelles de fabrication ne fonctionnent pas toujours bien, en particulier lorsqu'il s'agit d'espaces restreints, de matériaux différents et de mesures spécifiques.

Mais devinez quoi ? L'organisation interne et l'organisation tournage extérieur sont comme des armes secrètes qui nous aident à résoudre ces problèmes. Ce sont des façons spéciales de faire les choses qui nous guident à travers les parties délicates de la fabrication moderne. Et si vous envisagez de mettre en œuvre ces approches pour rendre vos processus de fabrication plus précis, faites-nous confiance : vous prenez la bonne décision.

Dans ce guide, nous vous aiderons à mieux comprendre l'utilisation, le mécanisme et le potentiel des systèmes d'information internes et externes. diamètre extérieur tournage il est donc plus facile de mettre en œuvre ces mécanismes chaque fois que cela est nécessaire. Commençons à explorer dès maintenant !

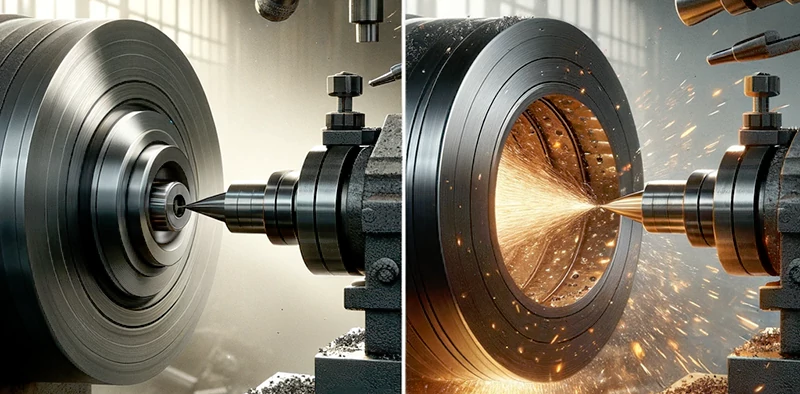

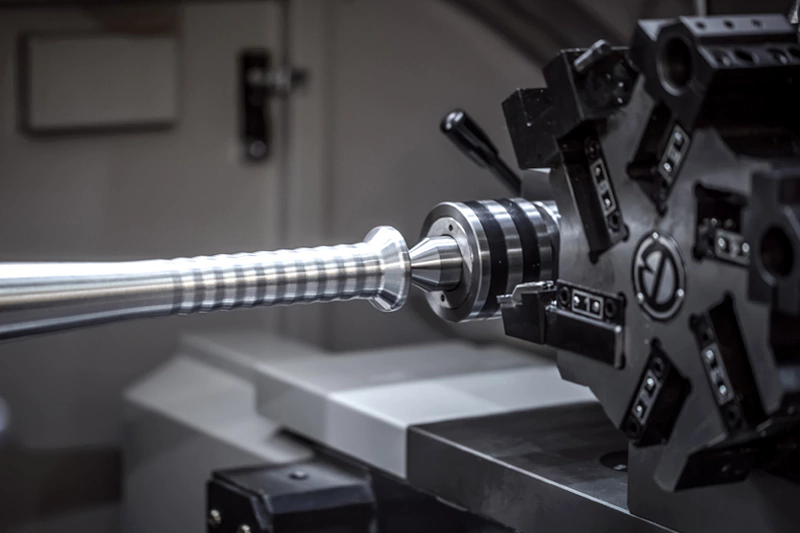

Mécanisme de rotation externe

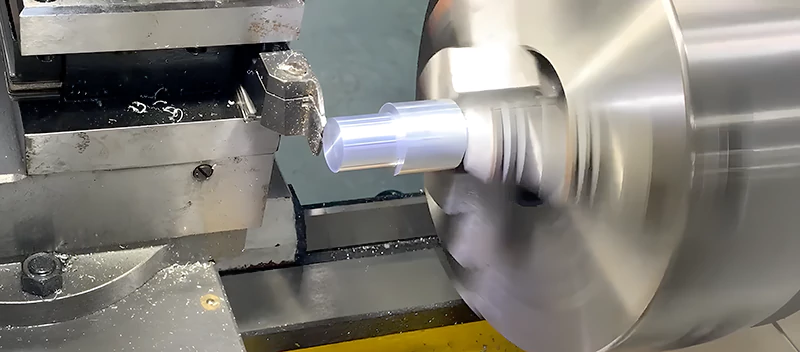

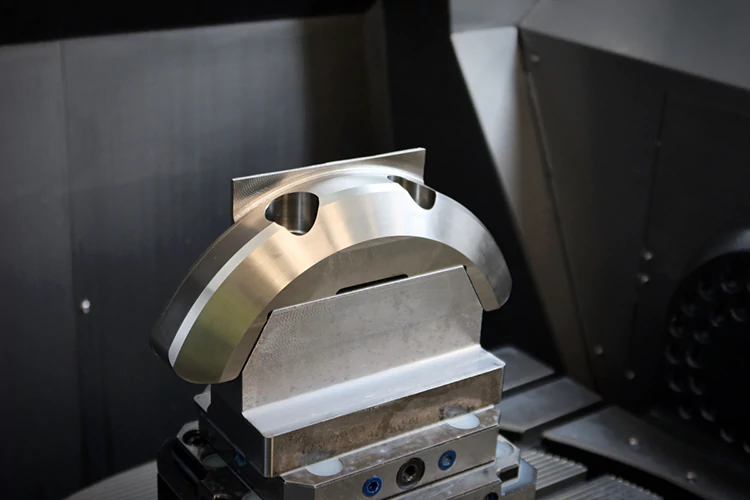

Tournage extérieur est un processus crucial qui consiste à façonner la surface extérieure d'une pièce afin de répondre à des normes dimensionnelles précises et d'obtenir une finition de surface lisse.

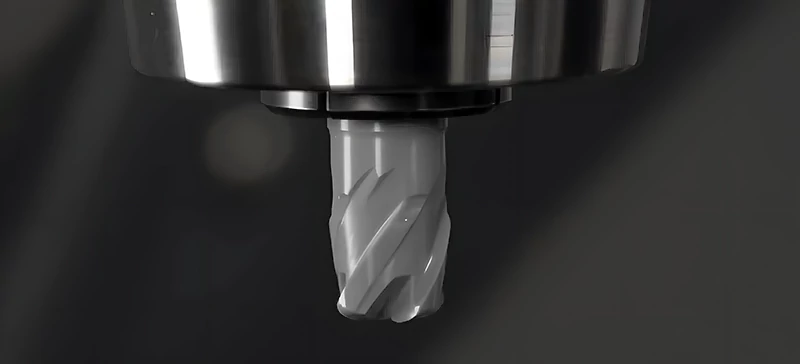

Dans ce mécanisme, les outils de tournage cylindrique Chacun d'entre eux est conçu avec des angles de déclinaison principaux spécifiques pour répondre aux différents besoins. des scénarios de retournement.

Sélection des outils

- Outils de tournage cylindrique ordinaires : Ces outils, classés selon les principaux angles de déclinaison tels que 95°, 90°, 75°, 60° et 45°, offrent une grande souplesse dans la manipulation des différentes pièces. Le choix entre les outils à 90° et 95° est idéal pour les arbres minces, tandis que les outils à 75°, 60° et 45° sont parfaits pour les pièces de petite taille.ourner des cercles extérieurs courts et épais. Notamment, les outils à 45° peuvent également le tournage en chanfrein.

- Outils de tournage à lame à angle négatif : Les lames à angle négatif, connues pour leur efficacité économique, surpassent leurs homologues à angle positif. Elles sont particulièrement utiles pour les grandes opérations de réalimentation et de traitement avec des quantités d'aliments importantes. La taille plus importante des lames à angle négatif accroît leur polyvalence et leur résistance à la pointe dépasse celle des lames à angle positif.

Considérations

Tournage de la surface extérieure implique de naviguer dans la dynamique des forces axiales et radiales pendant la coupe. Le choix des angles de l'outil devient critique pour déterminer l'efficacité du processus.

Les différentes forces et longueurs des différentes formes de lames ont un impact sur les performances globales. Il est donc essentiel d'aligner le choix de l'outil sur les demandes spécifiques de chaque l'opération de retournement.

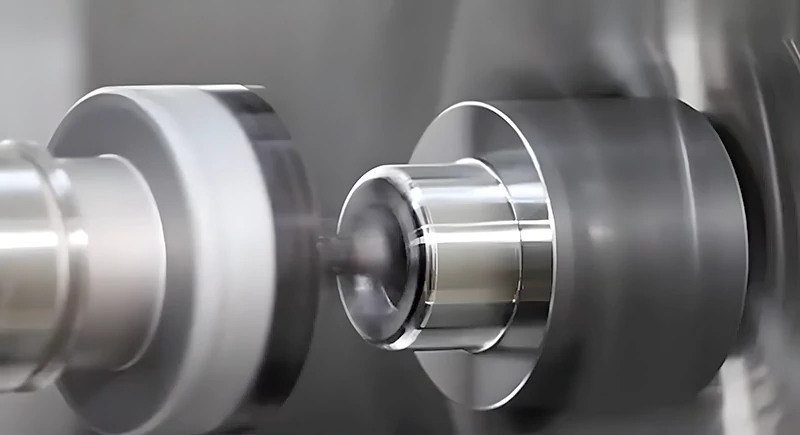

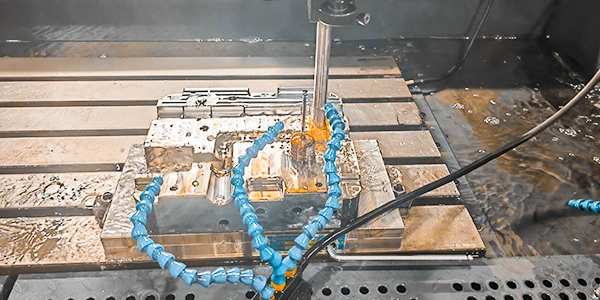

Mécanisme de rotation interne

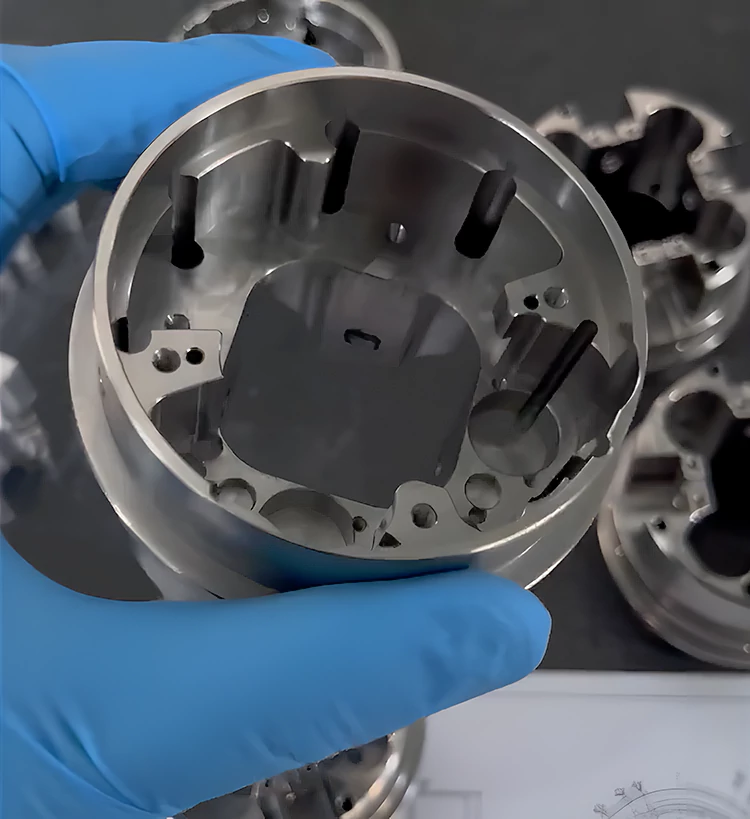

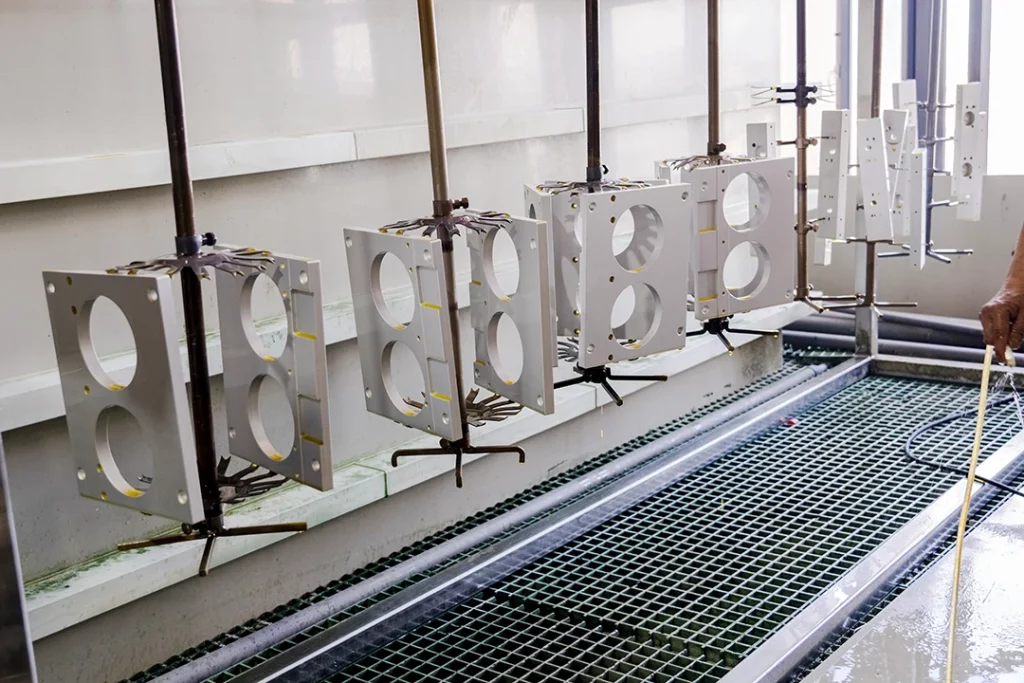

Autre l'approche du virage souvent utilisé dans les processus de moulage par injection et de fabrication CNC est tournage interne. Examinons les principales considérations de cette tournage de trous méthode.

Caractéristiques

Tournage interne ou intérieur diamètre de tournageLe procédé d'usinage de l'aluminium, qui se distingue par son approche, se concentre sur le façonnage des trous intérieurs tout en faisant face à des défis uniques. La nature semi-fermée du processus rend difficile l'observation de l'évacuation des copeaux, ce qui influe sur la qualité globale du traitement. La découpe de trous profonds introduit des vibrations dans l'arbre, ce qui nécessite des stratégies spécialisées.

Stratégies d'outillage

- Porte-mèche en carbure pour la réalisation de trous de petit diamètre : Pour relever les défis posés par la découpe de trous de petit diamètre, l'utilisation d'un arbre de forage en carbure s'avère efficace. Cette stratégie d'outillage améliore la précision et la fiabilité dans ces scénarios.

- Arbre vibrant pour les diamètres moyens et supérieurs : La gestion des vibrations lors de l'usinage de trous de diamètre moyen devient cruciale. C'est là qu'intervient un arbre vibrant dédié, qui atténue les problèmes liés à l'usure de l'outil et garantit un processus de coupe plus régulier.

Considérations

Tournage interne nécessite une compréhension approfondie de la dynamique d'évacuation des copeaux et de l'impact de la profondeur du trou sur le porte-à -faux de l'outil. Le choix des outils est limité par le diamètre du trou et la longueur de la pièce, ce qui nécessite un examen minutieux basé sur les exigences spécifiques de chaque pièce. diamètre intérieur tournage opération.

Comprendre les subtilités du tournage interne

Facteurs d'influence de l'opération de tournage interne

- Défis liés au dépassement de l'outil : Contrairement à tournage extérieur, la longueur de la Pièce de tournage CNC et la taille de la barre d'outils affectent de manière significative le dépassement de l'outil en tournage de trous. Cette dynamique exige une attention particulière, car les longs porte-à -faux peuvent entraîner des déformations et des vibrations.

- Forces de coupe critiques : La direction et l'ampleur des forces de coupe jouent un rôle essentiel dans l'évaluation de la qualité de l'eau. tournage de la surface intérieure. Pour minimiser les vibrations et améliorer la qualité de l'usinage, il faut bien comprendre les forces de coupe tangentielles et radiales. L'angle de recul de l'outil devient crucial, en particulier pour les pièces de petit diamètre. les trous de rotation.

- Évacuation des copeaux et dynamique de serrage : Des difficultés telles qu'une mauvaise évacuation des copeaux, un serrage incorrect et des facteurs liés à l'outil peuvent avoir un impact sur la qualité de la production. diamètre intérieur tournage. Les solutions optimales impliquent une sélection stratégique du rayon du nez de l'outil, des méthodes efficaces d'enlèvement des copeaux et des techniques de serrage stables.

Considérations relatives à l'amélioration de la qualité de l'usinage

- Sélection du rayon du nez de l'outil : Le choix d'un petit rayon de nez est essentiel pour minimiser les forces de coupe radiales et tangentielles. Le rayon du nez doit être légèrement inférieur à la profondeur de coupe pour obtenir des résultats optimaux, garantissant une arête de coupe plus solide, un meilleur état de surface et une répartition uniforme de la pression.

- Influence de la gorge de l'outil : Le type de rainure de l'outil de coupe joue un rôle décisif pour le tournage interne. Les types de rainures à angle de coupe positif avec des arêtes de coupe vives et une grande résistance sont préférés pour l'usinage des trous intérieurs.

- Prise en compte de l'angle du tranchant : L'angle de l'arête de coupe influe considérablement sur les forces radiales, axiales et composites. Il est recommandé de choisir un angle proche de 90° et non inférieur à 75° pour équilibrer les forces de coupe axiale et radiale.

- Impact du traitement des outils : L'arrondi de l'arête de coupe influence la force de coupe. Les outils non revêtus présentent un arrondi plus petit que les outils revêtus, ce qui a un impact sur l'usure des flancs. Il est essentiel de prendre en compte les outils longs en porte-à -faux et l'usinage de petits trous.

- Stabilité du serrage: La stabilité des outils de coupe et des pièces tournées repose sur un serrage efficace. La stabilité dépend de facteurs tels que l'état de surface, la dureté et les méthodes de serrage, l'accent étant mis sur le soutien global pour obtenir des résultats optimaux.

- Élimination efficace des copeaux : L'enlèvement des copeaux influe considérablement sur les effets et la sécurité de l'usinage, en particulier dans les trous profonds et les trous d'eau. traitement des trous borgnes. Pour un contrôle efficace des copeaux, il est recommandé d'utiliser des outils à refroidissement interne, des fluides de coupe adéquats et de l'air comprimé pour l'usinage de trous traversants.

Le paradigme de précision du tournage interne

Tournage de trousL'approche méticuleuse de l'entreprise permet d'obtenir des tolérances serrées et des détails complexes dans les pièces, ce qui garantit que les caractéristiques internes sont conformes aux spécifications. L'état de surface et la précision dimensionnelle sont méticuleusement contrôlés, pour répondre aux besoins des industries où le micron compte.

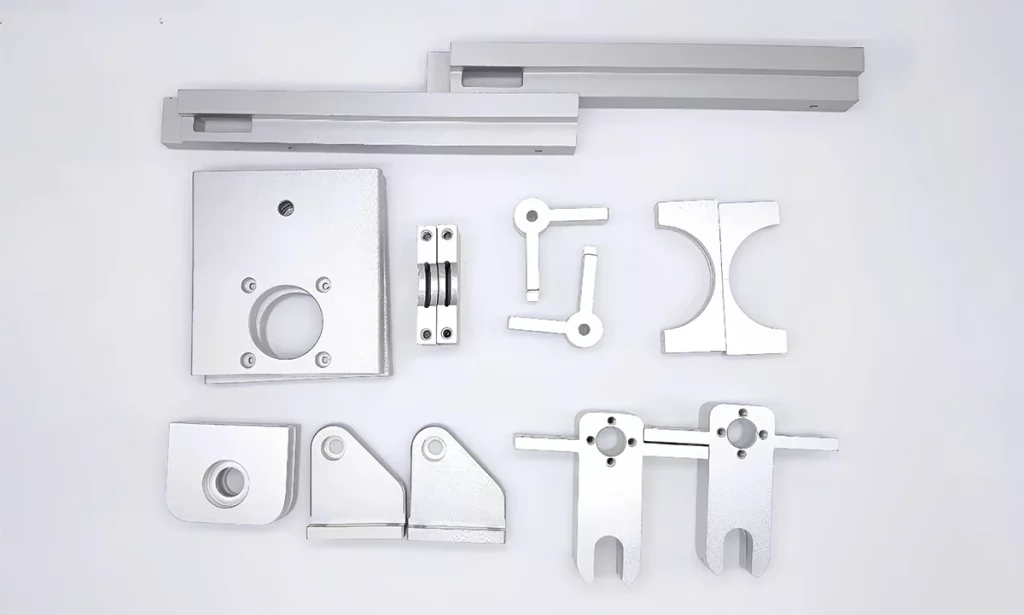

Précision extérieure du tournage extérieur

En tournage de surfaceDans le cas de l'usinage par enlèvement de copeaux, l'accent est mis sur les surfaces extérieures de la pièce. Les outils de coupe, positionnés à l'extérieur de la pièce, sculptent les contours extérieurs, garantissant la précision dimensionnelle et la finition de la surface. Les défis à relever comprennent la gestion de l'usure des outils et l'optimisation des vitesses de coupe pour obtenir des résultats cohérents dans des matériaux et des géométries variés.

Rôle d'épine dorsale du tour extérieur

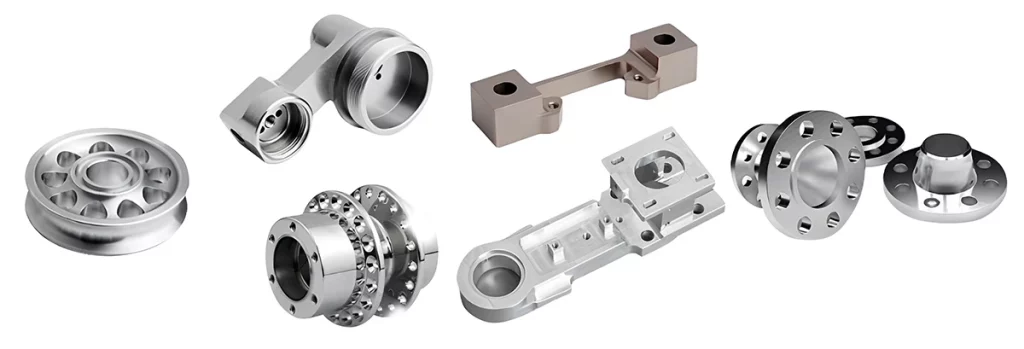

Tournage externe est l'épine dorsale de l'industrie manufacturière, fournissant divers composants dans tous les secteurs d'activité. Sa polyvalence va du tournage d'arbres dans les applications automobiles à la création d'éléments structurels dans la construction. Diamètre extérieur de tournage joue un rôle essentiel dans la production de composants qui constituent l'épine dorsale de divers systèmes.

Progrès dans les technologies de tournage

L'évolution de iTournage de surface interne témoigne de sa capacité à s'adapter aux défis modernes.

Les progrès réalisés dans le domaine des matériaux, notamment les superalliages et les composites, ont repoussé les limites de l'usinage traditionnel. Tournage interneLa capacité de l'entreprise à concevoir des solutions sur mesure pour ces matériaux de pointe renforce son rôle en tant qu'acteur clé de la fabrication moderne.

- Adaptabilité aux superalliages : L'essor des superalliages dans diverses industries, en particulier l'aérospatiale, a nécessité une évolution de l'usinage. Tournage interne a fait preuve d'une capacité d'adaptation inégalée à ces matériaux de haute performance, créant des composants complexes d'une solidité et d'une durabilité supérieures.

- Relever les défis posés par les matériaux composites : Les composites posent des défis uniques en matière d'usinage en raison de leur nature hétérogène. Grâce à son approche axée sur la précision, tournage interne s'est imposée comme une solution fiable pour fabriquer des composants à partir de matériaux composites avancés. La capacité à naviguer dans les complexités des composites souligne leur importance dans la fabrication contemporaine.

Tournant technologique externe

La prise en compte des avancées technologiques est au cœur de l'action de l'Union européenne. tournage de surface processus. Alors que l'industrie va de l'avant, tournage extérieur suit le rythme en intégrant la surveillance en temps réel et l'outillage adaptatif, ce qui lui permet d'atteindre de nouveaux sommets.

- Surveillance en temps réel pour une assurance de précision : L'intégration de systèmes de surveillance en temps réel garantit que chaque coupe respecte les normes de précision prédéterminées. Le retour d'information continu permet des ajustements instantanés, ce qui atténue les écarts et améliore la précision globale de la production. tournage extérieur processus.

- Outillage adaptatif pour l'usinage dynamique : Tournage externeL'adoption de l'outillage adaptatif par l'entreprise signifie le passage de méthodologies statiques à des approches d'usinage dynamiques. Les outils capables de s'adapter en temps réel à des conditions changeantes optimisent la durée de vie de l'outil, réduisent l'usure et contribuent à l'efficacité de l'ensemble du processus d'usinage.

- Maintenance prédictive pour la continuité opérationnelle : La maintenance prédictive, alimentée par l'analyse des données et l'apprentissage automatique, est devenue une pierre angulaire de la. tournage de la surface extérieure. En anticipant l'usure des outils et les problèmes potentiels, les machinistes peuvent prendre des mesures proactives, ce qui garantit des opérations ininterrompues et une durée de vie prolongée des outils.

- L'usinage piloté par l'IA pour une efficacité accrue : L'intelligence artificielle (IA) s'est immiscée dans la vie de tous les jours. tournage extérieurqui offre une vision intelligente des processus d'usinage. L'usinage piloté par l'IA optimise les parcours d'outils, les paramètres de coupe et l'efficacité globale, maximisant ainsi la productivité tout en maintenant des normes de qualité strictes.

Prototool : Votre allié professionnel pour la fabrication

Alors que les fabricants se débattent avec les complexités des composants modernes, Prototool s'impose comme le phare de l'expertise, offrant des solutions de fabrication CNC professionnelles qui sortent de l'ordinaire.

Ainsi, si vous êtes confronté aux défis de l'évacuation des copeaux, de l'accessibilité des outils et des géométries complexes, les professionnels de Prototool ont méticuleusement affiné leur art pour relever ces défis.

Ici, nous veillons à ce que vos composants soient fabriqués et façonnés avec précision. Qu'il s'agisse du mastering le tournage interne, naviguer avec finesse dans des espaces confinés, ou l'efficacité de la gestion de l'eau. tournage extérieurNos solutions de fabrication CNC et de moulage par injection sont conçues pour dépasser les attentes.

Contactez-nous dès aujourd'hui pour plus de détails et d'assistance.

| Méthode de tournage | Méthode de broyage |

| Tournage interne & Tournage externe Tournage conique | Fraisage de l'épaulement Fraisage latéral Fraisage de face Fraisage des rampes Fraisage en plongée Périphérique Milling Fraisage hélicoïdal Fraisage de rainures Fraisage vertical et horizontal Fraisage conventionnel et fraisage par escalade |

The post Internal Turning vs. External Turning: Understanding the Difference and Usage appeared first on Prototool written by Prototool.

]]>Prototool

Découvrez les applications du fraisage hélicoïdal dans le perçage, le fraisage de contours et l'usinage de filets, et comment il améliore la précision dans le travail des métaux.

The post Helical Milling: An In-Depth Guide appeared first on Prototool written by Prototool.

]]>Prototool

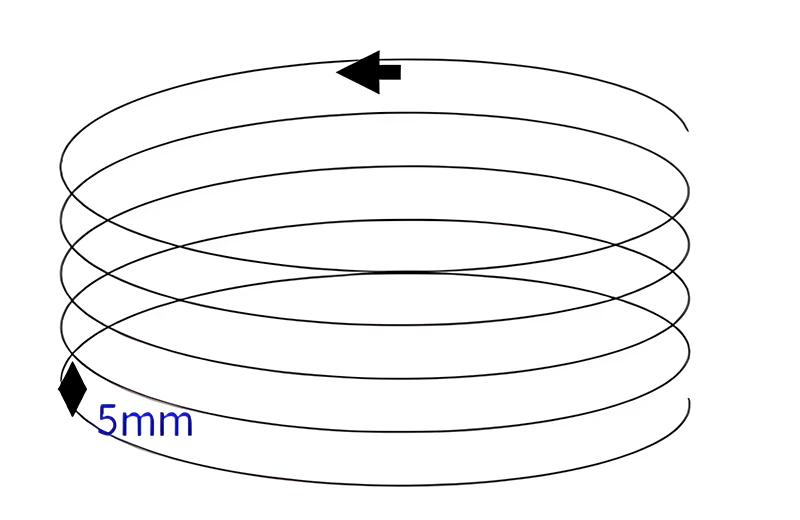

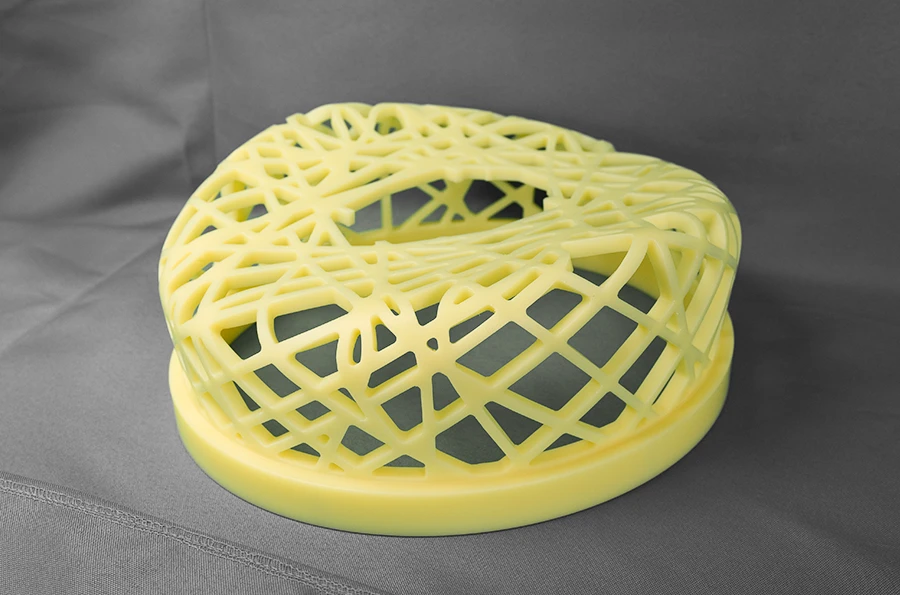

Introduction au fraisage hélicoïdal

Fraisage hélicoïdal est un processus d'usinage où le chemin de l'outil ressemble à un ressort. Au cours de ce processus, le outil de coupe suit une trajectoire hélicoïdale programmée pour couper progressivement la pièce et obtenir les dimensions souhaitées. Le choix de l'outil est crucial pour le fraisage hélicoïdal. En général, le diamètre de l'outil est choisi de manière à être supérieur de 401 à 601 TTP3T à la taille de fraisage et au rayon hélicoïdal de la pièce à usiner. La taille du centre non coupant de l'outil influe considérablement sur la durée de vie de l'outil. La taille du centre non coupant de l'outil influe considérablement sur la durée de vie de celui-ci. Avance sur l'axe ZLa profondeur de coupe est généralement de l'ordre de 20% de la profondeur de coupe normale, mais elle peut varier en fonction du matériau et des conditions d'usinage spécifiques. Le fraisage hélicoïdal est souvent utilisé pour le perçage initial et la réalisation de trous, en particulier dans les matériaux plus tendres. Cependant, il est moins apprécié pour l'usinage de composants en acier en raison de l'usure rapide de l'outil, ce qui affecte considérablement la durée de vie de l'outil.

Fraisage de contours

Traditionnellement, fraisage de fentes avec une fraise à rainure de clavette est utilisée pour l'usinage des cavités, ce qui est moins efficace. Lorsque l'on utilise fraises en bout pour l'usinage de la cavité, l'efficacité est plus élevée. Cependant, la plongée verticale directe avec une fraise peut causer des dommages importants à l'outil et à la pièce. Pour remédier à ce problème, Usinage CNC utilise souvent le fraisage hélicoïdal ou montée en puissance techniques de descente. Programmer l'outil pour qu'il descende en spirale le long du contour de la cavité améliore l'efficacité de l'usinage et prolonge la durée de vie de l'outil.

Analyse de la technologie d'usinage des trous

Dans le cas du fraisage hélicoïdal, la rotation de la broche de la machine-outil est ajustée pour un engagement efficace. La structure du mouvement est modifiée en fonction de la position centrale de rotation pour les méthodes d'usinage spécialisées. Les paramètres du processus de fraisage hélicoïdal, tels que vitesse de coupesont contrôlés pour assurer la stabilité de la coupe. L'outil de coupe peut subir une pression importante et, après l'usinage, la précision de la pièce est évaluée pour déterminer le point central de l'outil et la trajectoire de coupe. Des ajustements sont effectués en fonction de la trajectoire de coupe et de la position de la ligne spirale. L'ensemble de l'état d'usinage est ajusté pour les opérations contrôlées, en combinant les normes de coupe réelles et les modes de l'outil. Cette approche permet de gagner du temps d'usinage, d'améliorer la qualité du processus, de réduire le taux de défauts et d'améliorer l'efficacité globale du composant.

Usinage des filets

Traditionnel fraisage de filets utilisent principalement des fraises à fileter pour couper les composants, ce qui garantit la précision du processus d'usinage. Avec les progrès de la technologie CNC, les méthodes de commande de machine coordonnée à trois axes sont utilisées pour le filetage. Cette approche moderne de l'usinage des filets offre des avantages significatifs en termes de précision, d'efficacité et de coût par rapport aux méthodes traditionnelles. Elle permet également d'éviter les interférences liées à la structure, à la direction et à l'espacement des filets adjacents. Dans l'usinage mécanique, si la fraise à fileter est directement utilisée pour créer diverses structures rotatives, les méthodes de tournage traditionnelles peuvent être employées pour les structures complexes. Cependant, le découpage CNC offre une plus grande précision et permet d'ajuster efficacement la taille du diamètre des filets, ce qui améliore considérablement la précision et l'efficacité du processus d'usinage.

The post Helical Milling: An In-Depth Guide appeared first on Prototool written by Prototool.

]]>Prototool

Découvrez l'usinage du laiton : ses propriétés CNC, les qualités de laiton, les finitions, les industries clés, les meilleurs conseils et les 5 éléments essentiels à prendre en compte.

The post Comprehensive CNC Guide to Brass Machining | Finishes, Factors to Consider & More appeared first on Prototool written by Prototool.

]]>Prototool

Vous êtes-vous déjà demandé comment le laiton, avec sa teinte dorée et chaude, sa durabilité et son excellente usinabilité, jouait un rôle essentiel dans divers secteurs d'activité, qu'il s'agisse de l'industrie automobile, de l'industrie de la construction ou de l'industrie de l'énergie ? fabrication de laiton à CNC l'usinage du laiton ?

Voulez-vous explorer Fabrication CNC pour fabriquer des produits en laiton ou comprendre le processus avant de collaborer avec des professionnels ? Si c'est le cas, lisez ce qui suit pour découvrir le potentiel de précision et d'excellence de l'usinage du laiton.

Propriétés du laiton adaptées à l'usinage CNC

Pour comprendre pourquoi le laiton est un excellent choix pour l'usinage CNC, il faut d'abord explorer ses principales propriétés, qui constituent la base de l'usinage du laiton :

- L'influence du plomb : La composition du laiton, qui comprend du plomb, lui confère une usinabilité exceptionnelle. Les machinistes bénéficient des avantages suivants des vitesses d'alimentation élevéesL'élasticité et la flexibilité du laiton en font un matériau facile à travailler. C'est l'une des principales raisons pour lesquelles l'usinage CNC du laiton est très répandu dans l'industrie manufacturière.

- Durée de vie prolongée de l'outil : Le laiton se distingue par sa résistance à la corrosion. Cette propriété est cruciale pour les outils en laiton, car elle contribue à leur longue durée de vie. Elle permet également aux pièces en laiton d'être utilisées dans des environnements liquides. Le degré de résistance à la corrosion peut varier en fonction d'éléments tels que la teneur en fer et en aluminium.

- La malléabilité au-delà du cuivre : Le laiton est incroyablement malléable en raison de sa teneur en cuivre. Étonnamment, il surpasse le cuivre en termes de malléabilité. Sa grande malléabilité permet aux machinistes de donner au métal des formes variées, ce qui en fait un choix idéal pour les projets d'usinage de laiton sur mesure.

- Solidité et usinabilité : Le laiton est reconnu pour sa solidité, même s'il est facile à usiner. Bien qu'il n'atteigne pas la résistance de l'acier, il offre néanmoins un niveau de durabilité louable.

- L'attrait visuel : L'attrait esthétique du produit final est un élément important de l'usinage. Le laiton, avec sa teinte dorée et brillante, excelle à cet égard. Sa finition naturelle est belle et pratique, éliminant souvent le besoin de finitions externes supplémentaires sur les pièces en laiton. pièces usinées en laiton.

Types de laiton pour l'usinage CNC

Lorsqu'il s'agit d'usiner le laiton, le choix de la nuance de laiton est important. Voici quelques nuances de laiton courantes, chacune présentant des avantages et des considérations uniques :

| Qualité du laiton | Alias | Avantages | Inconvénients | Applications courantes |

| Laiton C360 | Usinage libre du laiton | - Usinabilité exceptionnelle. - Résistance à la corrosion. - Bonne résistance à la traction. | - La teneur en plomb peut poser des problèmes dans certaines applications. - Sensible aux acides. | - Équipement électrique. - Joints et vis. |

| Laiton C230 | Laiton rouge ou laiton nordique | - Résistance à la dézincification. - Résistance modérée à la traction. - Résistance à la corrosion. | - Résistance limitée à la corrosion dans les environnements difficiles. | - Lignes de service de tuyauterie. - Barres de rotor. - Courbes de tuyau en J. |

| Laiton C220 | Bronze commercial | - Excellente résistance à la corrosion. - Bonne usinabilité. - Bonne flexibilité et force. | - Peut nécessiter un traitement de recuit après exposition à des conditions sévères. | - Applications architecturales. - Les joints d'étanchéité. |

Le choix de la bonne nuance de laiton dépend des exigences spécifiques de votre projet d'usinage de précision du laiton. Tenez compte de l'usinabilité, de la résistance à la corrosion et de la résistance à la traction pour obtenir des résultats optimaux.

Options de finition pour le laiton usiné CNC

En ce qui concerne la finition des pièces en laiton usinées par CNC, il existe plusieurs options pour répondre aux exigences spécifiques de votre projet :

Usinage

Certaines applications bénéficient de la surface naturelle du laiton usiné. Cette finition privilégie la fonctionnalité par rapport à l'esthétique, ce qui la rend idéale pour les pièces dont la principale préoccupation est la performance. Toutefois, il est important de noter que les pièces laissées telles quelles peuvent être plus vulnérables aux dommages sans protection supplémentaire.

Buffer

Le lustrage consiste à utiliser une meule abrasive pour polir la surface du laiton et lui donner un aspect plus lisse. Ce processus améliore la douceur de la surface et élimine les impuretés, ce qui donne un aspect plus propre et plus attrayant. Le polissage est un excellent choix lorsque l'on souhaite à la fois la fonctionnalité et l'amélioration de l'esthétique.

Placage électrolytique

La galvanoplastie consiste à lier des molécules d'un autre métal, comme l'aluminium ou l'acier inoxydable, à la surface du laiton, ce qui donne une finition brillante ou lisse. Cette finition ajoute une couche supplémentaire d'esthétique à vos pièces en laiton et augmente considérablement leur durabilité, ce qui les rend plus résistantes dans diverses applications.

Honage

Le rodage crée un motif unique de hachures croisées sur la surface du laiton à l'aide de pierres abrasives. Ce procédé introduit un attrait esthétique et une variation de texture, donnant au laiton un aspect et un toucher distinctifs. C'est une excellente option si vous souhaitez que vos pièces en laiton se distinguent visuellement.

Revêtement par poudre

Le poudrage est un procédé typique qui consiste à appliquer une poudre sèche sur le laiton pour le rendre plus résistant à la rouille et à l'usure. Cette finition améliore considérablement la durabilité des pièces en laiton, les rendant plus résistantes à divers facteurs environnementaux. Si vous avez besoin de composants en laiton d'une longévité et d'une robustesse accrues, le revêtement par poudre est un choix pratique.

Industries bénéficiant du laiton dans l'usinage CNC

L'usinabilité et la polyvalence du laiton, dues à ses propriétés uniques, en font un matériau privilégié dans diverses industries. Les principaux secteurs qui utilisent le laiton pour l'usinage de précision sont les suivants fraisage, tournantet la fabrication de composants.

Plomberie et chauffage

Propriétés : Durabilité et fiabilité, idéales pour supporter des conditions difficiles.

Utilité : La résistance à la corrosion et les propriétés exceptionnelles de transfert de chaleur du laiton le rendent indispensable à la fabrication de composants de plomberie et de chauffage tels que les vannes, les raccords et les accessoires.

Industrie automobile

Propriétés: Précision, longévité et capacités de haute performance.

Utilité: Le secteur automobile incorpore le laiton dans diverses pièces, notamment dans les noyaux de radiateur, les capteurs et les connecteurs électriques. L'usinabilité et la résilience du laiton sont essentielles à la précision et à la durabilité des performances.

Électricité et électronique

Propriétés : Propriétés électriques efficaces et attrait esthétique.

Utilité: La conductivité électrique, l'usinabilité et la résistance à la corrosion du laiton en font un matériau de choix pour la fabrication de composants électriques tels que les connecteurs, les interrupteurs et les bornes. Son esthétique attrayante rend le laiton encore plus désirable dans les appareils électroniques haut de gamme.

Industrie aérospatiale

Propriétés : Précision, fiabilité et résistance dans les environnements aérospatiaux exigeants.

Utilité: Le secteur aérospatial utilise fréquemment le laiton pour fabriquer des composants de précision tels que des connecteurs, des raccords et des fixations. La solidité, la facilité de mise en forme et la résistance à la rouille du laiton sont essentielles pour assurer la longévité et la fiabilité des pièces aérospatiales.

Instruments de musique

Propriétés : Propriétés acoustiques et esthétiques exceptionnelles.

Utilité: Les propriétés acoustiques et l'attrait visuel du laiton en font le matériau de prédilection pour la fabrication de divers instruments de musique, notamment les trompettes, les trombones et les saxophones. Les composants en laiton de ces instruments contribuent à leur son riche et résonnant et à leur apparence élégante.

Éléments décoratifs et architecturaux

Propriétés : Esthétique et beauté durable.

Utilité: La valeur esthétique du laiton et sa résistance à la corrosion en font un excellent matériau pour les applications décoratives et architecturales. Les utilisations les plus courantes sont les luminaires, les poignées de porte et d'autres éléments ornementaux qui ajoutent de la sophistication aux bâtiments et aux intérieurs.

Industrie maritime

Propriétés : Résistance à la corrosion et durabilité dans les environnements marins difficiles.

Utilité: L'environnement marin difficile, notamment l'exposition à l'eau salée, l'humidité et les fluctuations de température, exige des matériaux robustes et résistants à la corrosion. Le laiton est souvent choisi pour la fabrication de composants marins tels que les hélices, les raccords et les attaches.

Conseils pour réussir l'usinage du laiton

L'usinage du laiton est un métier de précision qui nécessite une expertise technique et des compétences pratiques pour obtenir des résultats de grande qualité. Suivez ces conseils essentiels pour améliorer vos projets d'usinage du laiton :

- Utiliser des outils de coupe tranchants : Les outils émoussés peuvent entraîner une adhérence du matériau et entraver l'usinage, ce qui risque d'endommager la pièce. Les outils tranchants permettent des coupes plus nettes et un usinage plus efficace.

- Trouver la vitesse et l'alimentation idéales: Lors de l'usinage du laiton, la vitesse de rotation et la vitesse d'avance influencent considérablement la qualité de la pièce finale. Les vitesses optimales dépendent de la qualité du laiton et de la géométrie de la pièce. En général, des vitesses de coupe plus élevées combinées à des vitesses d'avance modérées produisent souvent des résultats supérieurs.

- Choisir le bon liquide de refroidissement : Les mesures appropriées liquide de refroidissement est essentielle malgré la conductivité thermique élevée du laiton. Cette pratique permet de maintenir des températures optimales pour l'outil et la pièce à usiner, d'améliorer la qualité du travail et de réduire les coûts. finitions de surfaceet prolonge la durée de vie de l'outil en réduisant l'usure.

5 points clés à prendre en compte pour l'usinage CNC du laiton

Le choix de la bonne méthode d'usinage CNC du laiton est essentiel pour la réussite de votre projet. Voici les facteurs clés qui doivent retenir votre attention :

1. Évaluer la qualité des cuivres

Commencez par évaluer soigneusement les propriétés spécifiques de la qualité de laiton choisie. Le laiton existe en différentes qualités, chacune ayant des propriétés uniques.

Ces propriétés, notamment l'usinabilité, la résistance à la corrosion et la conductivité thermique, doivent correspondre étroitement aux exigences de votre application. Le choix correct de la nuance de laiton peut avoir un impact significatif sur la fonctionnalité et les performances de vos pièces.

2. Une production rentable

L'usinage CNC peut traiter efficacement production en faible volume et production en grande quantité des courses. Cependant, il est essentiel de prendre en compte les implications financières.

Pour les productions de faible volume, les coûts d'installation peuvent représenter une part plus importante du total, tandis que pour les volumes plus importants, les économies d'échelle entrent souvent en ligne de compte. Par conséquent, évaluez votre volume de production et choisissez la méthode la plus rentable pour les besoins de votre projet.

3. Tolérances précises

L'un des points forts de l'usinage CNC est sa capacité à réaliser tolérances serrées et des dimensions précises. Cependant, il est primordial de vérifier que les capacités de la machine CNC correspondent aux spécifications souhaitées pour vos pièces.

Cette évaluation méticuleuse garantit que le produit final respecte les tolérances et les dimensions nécessaires, contribuant ainsi à la réussite globale de votre projet.

4. Complexité et fabricabilité

L'usinage CNC est bien adapté à la production de pièces et de conceptions complexes. Toutefois, il est essentiel de tenir compte des limites de conception qui pourraient avoir une incidence sur la fabricabilité de votre projet.

Les conceptions complexes peuvent nécessiter un outillage plus perfectionné, ce qui a un impact sur les coûts et les délais de production. Veillez à ce que votre conception soit non seulement fonctionnelle, mais aussi fabricable dans le cadre de votre projet.

5. Planification du projet

Le délai d'exécution pour votre projet est un aspect critique qui justifie une évaluation approfondie. Plusieurs facteurs influencent les délais, notamment la disponibilité des matériaux, les exigences en matière d'outillage et la capacité de production.

En évaluant avec précision le délai d'exécution requis, vous pouvez prendre des décisions éclairées concernant la programmation du projet, en veillant à ce qu'elle corresponde au calendrier et aux attentes en matière de livraison.

En résumé !

Avec ses complexités et ses avantages, l'usinage du laiton offre une solution solide pour diverses applications, allant du fraisage du laiton à la création de pièces usinées en laiton. Il nécessite une compréhension approfondie du matériau, une sélection précise des outils et une planification complète.

Malgré la complexité de la tâche, les propriétés et l'utilité de l'usinage du laiton sont nombreuses. Qu'il s'agisse de fabriquer des composants automobiles, des éléments décoratifs ou des connecteurs électriques, la polyvalence et l'usinabilité du laiton peuvent considérablement améliorer la fonctionnalité et l'esthétique du produit final.

Les défis l'emportent sur la commodité et les avantages, ce qui fait de l'usinage du laiton un choix exceptionnel dans diverses industries. Vous recherchez des fabricants professionnels pour vous aider à réaliser votre prochain projet d'usinage du laiton ? Chez Prototool sont là pour vous aider à étendre les propriétés et les avantages du laiton pour des besoins de production efficaces. Vous avez encore des questions ? N'hésitez pas à nous contacter dès aujourd'hui !

| Usinage du titane | Usinage de l'acier inoxydable | Usinage du magnésium | Usinage de l'acier |

| Usinage de l'ABS | Usinage du POM | Usinage du PEEK | Zinc Machiningurgiter |

| Usinage du cuivre |

The post Comprehensive CNC Guide to Brass Machining | Finishes, Factors to Consider & More appeared first on Prototool written by Prototool.

]]>Prototool

Découvrez l'usinage du cuivre par une usine professionnelle : défis, applications, meilleures pratiques pour optimiser la conception, réaliser le travail efficacement.

The post Copper Machining: Design, Machining, Finishing & Additional Tips appeared first on Prototool written by Prototool.

]]>Prototool

#CopperMachining #CNCMilling #PrecisionDesign

#CopperMachining #CNCMilling #PrecisionDesignCopper, a versatile metal, is prized for its beautiful finish and useful applications, from art to cookware. It also offers excellent material and electrical properties, making it valuable for engineering intricate components like EDM electrodes. However, copper machining can be challenging due to its toughness. To make it more workable, copper is often mixed with metals like aluminum, zinc, silicon, and tin to create alloys like brass, bronze, and nickel-silver, each suited for specific machining tasks.

This article will explore copper machining techniques, important considerations, diverse applications, and essential machining services. Join us as we simplify the world of copper machining, empowering you with the knowledge to work effectively with this versatile metal.

Key Considerations for Copper CNC Machining

Machining copper involves carefully considering several factors, including cutting techniques, part design, tool selection, and machining conditions. These elements are interconnected and require optimization to achieve desired outcomes.

Optimizing Part Design

Copper is a valuable material, and its cost can vary significantly based on size and application. To maximize efficiency and minimize costs, strategically designing copper parts is essential. Consider copper’s advantages, such as thermal conductivity and specific heat capacity, when deciding where to incorporate it.

Copper is often used in heat exchangers, laser components, and electrical systems. Efficient design is crucial for parts with holes or those that require turning to minimize material wastage.

Choosing the Right Grade of Copper

The appropriate copper grade is critical, depending on the part’s intended use. Common grades include Copper 101 and Copper 110. Copper 101 is purer but less machinable than Copper 110.

Copper 110 offers better machinability and electrical conductivity, making it suitable for applications like busbars. Additionally, manufacturers reserve copper 101 for critical parts that require maximum efficiency. Consider the elasticity of the chosen grade, especially for turning jobs.

Working with Copper

Copper precision machining depends on various parameters, including cutting tools, speed, coolant, and feed rate.

- Cutting Tools: High-speed steels (HSS) and cemented carbides are commonly used cutting tools for copper machining. These are wear-resistant, hard, and tough, improving tool life and smooth machining.

- Cutting Speed: Cutting speed is a crucial factor affecting tool life. Adjust cutting speed based on the tool material, with carbide tools typically requiring a slightly lower speed.

- Cutting Fluid: The use of cutting fluid in copper machining depends on the job’s requirements for cooling and lubrication. Emulsified oils work well for cooling, while low-viscosity oil is ideal for lubrication.

- Feed Rate: Carefully control the feed rate to avoid excessive temperature rise at the tool and workpiece interface, which can result in a poor surface finish.

Post-Processing Copper Parts

Post-processing techniques can enhance the surface finish and properties of copper parts. Common methods include anodizing, electropolishing, and electroplating. These copper machining processes help improve corrosion and chemical resistance by applying a protective coating to the copper part’s surface.

Common Copper Machining Techniques

Machining copper presents unique challenges due to its high flexibility, plasticity, and toughness. However, alloying copper with zinc, tin, aluminum, silicon, and nickel significantly enhances its machinability. These copper alloys often require less cutting force than other materials of similar strength. Having said that, below are some common copper machining processes that are considered by professionals offering copper machining services to ensure precision production:

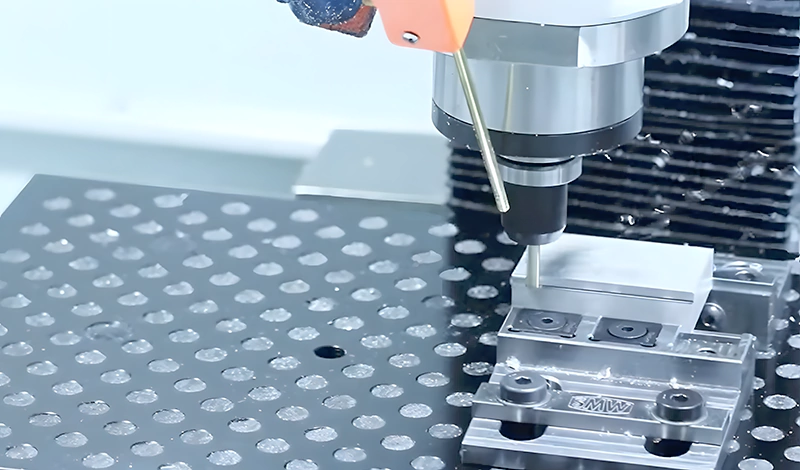

CNC Milling for Copper

You can efficiently machine copper alloys with various methods, including CNC copper milling. This automated process employs computerized controls to manage multi-point rotary cutting tools. As these tools rotate and traverse the workpiece’s surface, they gradually shape it to the desired specifications. CNC copper milling is versatile, allowing the creation of grooves, contours, notches, holes, pockets, slots, and flat surfaces.

Here are key considerations for copper milling copper or its alloys:

- Utilize common cutting materials like carbide application groups (N10 and N20) or HSS grades.

- Increase tool life by reducing cutting speed by 10%.

- When machining a copper cast alloy with a cast skin, decrease cutting speed by 15% for carbide tools or 20% for HSS grade tools.

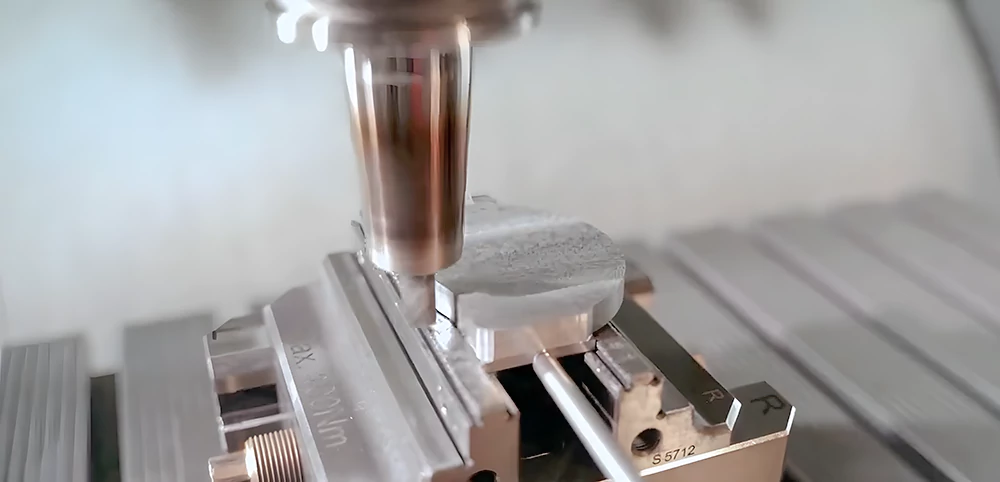

CNC Turning for Copper

CNC turning is another effective method for machining copper, where the tool remains stationary while the workpiece moves to achieve the desired shape. This adaptable approach is commonly used to create electronic and mechanical components.

When working with copper, please pay close attention to speed due to its excellent thermal conductivity, which can lead to increased tool wear over time. Consider the following tips for CNC-turning copper or copper alloys:

- Set the cutting tool edge angle between 70° and 95°.

- For softer types of copper that can easily smear, choose a cutting tool with an edge angle close to 90Ëš.

- Maintain a constant cutting depth and reduce the cutting tool edge angle to minimize tool stress, prolong tool life, and increase cutting speed.

- Making the angle between the main and smaller cutting edges bigger helps the tool manage more force and lowers heat stress.

Design Considerations for Copper Precision Machining

Creating designs with copper-machined parts requires careful consideration of several key factors. Copper, known for its unique properties, should be used judiciously in designs due to its cost. Leveraging copper for its exceptional properties can be achieved by incorporating it strategically into your designs.

Choosing Copper for Specific Reasons

Having specific reasons is essential when opting for copper or copper alloy parts. Copper offers high corrosion resistance, excellent electrical and thermal conductivity, ease of soldering, high ductility, and machinability when alloyed. Incorporating copper into your design should align with maximizing these benefits.

Selecting the Appropriate Material Grade

During the design phase, selecting the right grade of copper is crucial for your application. Using pure copper (C101), with its 99.99% copper purity, can be challenging and costly for mechanical parts.

In contrast, C110, while still providing good conductivity, is generally easier to machine and more cost-effective. The choice of material grade should align with the critical properties required for your design’s function.

Designing for Manufacturability

Design for Manufacturability (DFM) principles should always guide your design process, regardless of the material used. Fictiv recommends optimizing tolerances while retaining necessary functionality, minimizing dimension inspections, avoiding deep pockets with small radii, and limiting part setups. When designing copper parts, keep these best practices in mind:

- Maintain a minimum wall thickness of 0.5 mm.

- For CNC milling, think about using parts up to 1200 x 500 x 152 mm in size, and for CNC turning, parts up to 152 x 394 mm.

- For undercuts, we suggest square profiles, full-radius, or dovetail profiles.

Finishing Guidelines for Copper Machined Products

When it comes to copper CNC machining, achieving the desired finish is critical. There are various considerations to keep in mind to ensure your copper parts meet your surface finish requirements effectively.

Optimizing Copper CNC Machining Parameters

Surface finish control begins within the copper machining processes themselves. Certain copper machining techniques can be adjusted to influence the surface quality of the machined parts. One key factor to focus on is the nose or tool corner radius.

The nose radius is pivotal in determining finish quality for softer and pure copper alloys. Minimizing the nose radius is essential, not only to prevent smearing of softer metals but also to reduce surface roughness.

A smaller nose radius produces a higher-quality cut surface by minimizing feed marks. In this context, wiper inserts are preferable to traditional nose radius tools, as they enhance the surface finish without altering the feed rate.

Post-Processing Options for Finish

Besides improving copper cutting techniques, you can also use finishing methods afterward to get the look you want.

- Hand Polishing: While labor-intensive, hand polishing can produce an aesthetically pleasing surface shine.

- Media Blasting: This technique creates a uniform matte finish and effectively conceals minor flaws in the surface.

- Electropolishing: Particularly well-suited for copper due to its exceptional electrical conductivity, electropolishing brightens and enhances the appearance of copper parts. It is an excellent choice for achieving a refined finish.

Applications of Machined Copper Parts

Copper cutting offers many opportunities in different areas because of its special features and flexibility. Let’s explore some key areas where machined copper parts shine:

1. Mechanical Applications

Copper’s exceptional thermal conductivity and high resistance to corrosion make it an invaluable choice for mechanical components. In this domain, you’ll find copper put to excellent use in crafting:

- Heat Exchangers: Copper’s heat conductivity is key to efficiently transferring thermal energy.

- Radiators: Copper’s durability and heat dissipation properties make it a prime candidate for radiator construction.

- Bearings: Copper’s anti-friction qualities and resistance to wear contribute to the longevity of bearings.

- Gas Welding Nozzles: Precision-machined copper nozzles play a vital role in welding processes.

- Plumbing Components: Copper’s resistance to corrosion makes it a trusted material for plumbing fixtures.

2. Electrical and Electronics

Copper’s stellar electrical conductivity opens the door to many applications in the electrical and electronics realm. Here, machined copper finds its way into:

- Bus Bars: Copper’s conductivity makes it an ideal choice for bus bars, facilitating the efficient flow of electrical current.

- Electrical Components: Connectors, windings, and terminals benefit from copper’s electrical prowess.

- General Wiring: Due to its reliability, copper wiring is a staple in countless electrical installations.

3. Diverse Industrial Uses

Beyond its thermal and electrical attributes, copper’s non-magnetic nature and versatility find application in various industrial sectors, proving its worth in:

- Manufacturing: Copper machining solutions are crucial in producing precise components for diverse industries.

- Aerospace: Copper’s reliability extends to aerospace applications, where precision and performance are paramount.

- Automotive: From electrical systems to engine components, machined copper plays a role in enhancing automotive performance.

- Renewable Energy: Copper is used in green energy solutions like solar panels and wind turbines because it conducts electricity well.

Conclusion

In conclusion, as you delve into copper machining solutions encompassing design, precision machining, and finishing of copper machining processes, you must explore the full spectrum of mechanical and chemical finishing options. This comprehensive evaluation will help you achieve the desired quality and functionality of your copper-machined components.

Furthermore, selecting a proficient CNC copper machining services of professionals like Prototool ensures your parts are impeccably machined and delivered punctually, aligning precisely with your specifications. This synergy of meticulous craftsmanship and reliable expertise is the key to success in copper CNC machining.

The post Copper Machining: Design, Machining, Finishing & Additional Tips appeared first on Prototool written by Prototool.

]]>Prototool

Découvrez les différents processus, les méthodes de finition et les avantages de l'usinage CNC du zinc dans l'ingénierie de précision.

The post Mastering CNC Zinc Machining: Techniques, Advantages, and Expert Tips appeared first on Prototool written by Prototool.

]]>Prototool

In the world of precision engineering, CNC zinc machining stands as a shining example of cutting-edge technology and craftsmanship coming together. This remarkable process takes zinc, a versatile and durable metal, and transforms it into intricate and highly precise components.

Whether you’re delving into the world of manufacturing or simply curious about the magic behind everyday objects, CNC zinc machining plays a pivotal role in crafting the products we rely on daily.

To help you explore the same, this article will unfold the different zinc CNC machining processes, finishing methods, benefits, and additional tips to ensure effective zinc machining.

Different Zinc Alloy Material Processing Methods

Exploring the world of zinc alloy machining processes reveals a realm of possibilities in modern manufacturing. These versatile alloys find their way into various components that surround us daily. Let’s dive into the techniques that bring these alloys to life.

Milling

At the forefront of zinc machining, milling is a versatile method that crafts complex, colorful shapes. The advent of advanced 5-axis CNC machining makes it the go-to choice for producing intricate components.

Turning

Imagine crafting cylindrical wonders; that’s where turning comes in. Often used on lathe machines, this method precisely carves out cylindrical shapes. Modern lathes offer multi-axis capabilities, including turn-milling operations. However, dealing with zinc’s tendency to soften during turning requires some finesse.

Drilling

When holes are on the agenda, drilling steps in. Various drill bits with helical flutes get the job done. (Check helical milling). To keep things cool, flood cooling and sharpened drill bits are key to prevent excess heat buildup in the cutting zone. Generous cutting parameters allow for efficient material removal.

Die Casting

For creating zinc components with intricate designs and tight tolerances, die casting takes the spotlight. This highly efficient method uses molds or dies to mold the desired parts.

Electro-Discharge Machining (EDM)

While not a conventional machining process, EDM remains a valuable method for crafting prismatic parts. Zinc’s excellent electrical conductivity makes it a perfect candidate for EDM, showcasing its adaptability in the machining world.

Selecting the Right Zinc Alloy

When it comes to zinc precision machining, choosing a zinc alloy that ideally fulfills your machining and product use requirements is important. With different types of zinc alloys used for zinc CNC machining today, it can be confusing to pick one during manufacturing. Don’t worry; refer to this guide to make the ideal decision.

- ZAMAK Alloys: Crafted from a blend of zinc, aluminum, magnesium, and copper, ZAMAK alloys stand as stalwart choices for zinc CNC machining. Their impressive strength, hardness, and wear resistance make them versatile contenders, suitable for various applications.

- ZA Alloys: When strength and resilience are paramount, ZA (Zinc-Aluminum) alloys step in. With a higher aluminum content than ZAMAK alloys, they offer enhanced might, durability, and resistance to deformation, making them ideal for heavy-duty tasks and components facing high temperatures.

- Zinc-Copper-Titanium Alloys: If strength, elasticity, and corrosion resistance are on your checklist, then zinc-copper-titanium alloys are worth a closer look. These alloys provide remarkable dimensional stability and wear resistance, making them the top choice for applications demanding unwavering performance.

Note: Selecting the right zinc alloy is like choosing the perfect tool for the job. Each alloy brings its own set of strengths to the table, ensuring that your machining endeavors are efficient and outstanding in every aspect. We suggest you pay great attention when choosing a material for zinc manufacturing before proceeding further.

Surface Finish Options For Zinc Alloy Material Processing

Various promising options exist when putting the perfect finishing touch on zinc parts. These include:

Electroplating

The world of zinc alloys opens the door to electroplating. With materials like nickel and cobalt, you can craft surfaces that look the part and boast enhanced corrosion resistance and unique properties.

Chromate Conversion Coating

Seeking improved aesthetics and a fortified shield against corrosion? Chromate conversion coating is the answer. What’s more, it comes in various colors to suit your style.

Powder Coating

For a rugged, textured appearance that can withstand the rigors of wear and tear, powder coating steps in. When you need surfaces that can take a hit and still look fantastic, it’s the choice.

Anodizing

Anodizing is the magician’s wand of surface protection. It conjures up a thin yet formidable layer of oxides on your zinc alloy’s surface, bolstering its resistance against corrosion.

Painting

And, of course, zinc alloys play nice with paints. Want a specific color to match your vision? You got it.

Design Tips for Zinc Alloy Material Processing

The design reigns supreme when you’re in zinc precision machining. Here are some golden tips to keep in mind:

- Draft Angles: Zinc may be malleable but can get unruly during machining. To keep things in check, add draft angles to your design. These angles ensure parts can smoothly pop out of the mold or die, reducing the risk of warping.

- Uniform Wall Thickness: Evenness is your ally. Uneven wall thickness can lead to uneven cooling, making parts prone to warping or cracking. So, stick to the plan of uniform wall thickness wherever you can.

- Round Those Corners: Sharp corners can spell trouble, creating stress points that might lead to cracks or failure over time. To ward off such issues, make your corners rounded and friendly.

- Feature Orientation: Features like ribs, bosses, and through-holes need thoughtful positioning. Align them with the expected loads and stresses to ensure your zinc parts are strong and sturdy.

- Watch for Undercuts: Undercuts can throw a wrench in your CNC machining plans, often requiring extra tools or steps. To keep things efficient, minimize undercuts in your part designs.

Additional Tips to Ensure Effective Zinc Machining Processes

- Not all zinc alloys are created equal. Opt for ones your machinists find easy to handle, like Zamak 3 or Zamak 5. This choice pays off in dimensional precision and time saved.

- Zinc alloys can get sticky, so make sure your cutting tools are sharp. Sharp tools apply focused cutting forces, reducing tool wear and creating short chips that easily break away.

- Thermal softening can be a headache in zinc machining. Use plenty of coolant to minimize friction and control temperatures. This not only improves surface finish but also helps with chip production. Water-based coolants are usually the way to go.

- When zinc alloys heat up, increase the cutting speed slightly. This helps lower cutting temperatures by reducing the time the tool spends in contact with the material, promoting better heat dissipation through the chips.

- Zinc alloys can be tough on tools, so choose wisely. Carbide tools are great due to their wear resistance and thermal stability. High-speed steel (HSS) works nicely with zinc alloy grades for lighter tasks.

Benefits of CNC Machining Zinc

If you’re still curious why you should consider zinc machining services, here are some key benefits of zinc precision machining that help add more value to your part production and its quality:

Precision Beyond Compare

Zinc CNC machining ensures impeccable dimensional accuracy, meeting the exact specifications of your project. This level of precision is particularly invaluable in industries like aerospace, automotive, and medical devices, where stringent tolerances are non-negotiable.

Craft Complex Creations

CNC machines thrive on complexity. They effortlessly handle intricate shapes and designs, empowering you to create zinc components that might be challenging or impossible to achieve through alternative manufacturing methods. This adaptability is a game-changer for crafting custom parts.

Cost-Effective Excellence

Thanks to zinc’s low melting point and CNC machining’s efficiency, producing components becomes incredibly cost-effective. The ease of working with zinc translates to reduced tool wear, lower energy consumption, and minimal waste – all of which contribute to substantial cost savings.

Environmentally Responsible

Zinc is a green metal, 100% recyclable, and CNC machining aligns perfectly with eco-conscious principles. This process generates less waste than traditional manufacturing methods, making it a sustainable choice for your component production.

Uses of CNC Machined Zinc Components

Considering the wide benefits of zinc machining, here are a few common applications of products machined using this metal:

Automotive Industry

Zinc’s robustness, longevity, and resistance to corrosion render it a top choice for automotive parts, including engine blocks, transmission casings, and various high-performance components.

Aerospace Industry

The aerospace sector demands precision and reliability, making CNC-machined zinc ideal for brackets, housings, and connectors. Its excellent strength-to-weight ratio and corrosion resistance ensure performance in extreme conditions.

Medical Devices

CNC-machined zinc finds extensive use in medical applications, such as surgical instruments, dental tools, and orthopedic implants. Its biocompatibility, strength, and corrosion resistance make it a dependable and safe choice for critical applications.

Electronics and Telecommunications

Zinc’s impressive conductivity and shielding properties make it a favored material for CNC-machined components in electronics and telecommunications. It is commonly employed in electrical connectors, heat sinks, and protective shielding for sensitive equipment.

Construction and Architectural Applications

The construction and architectural sectors benefit from CNC-machined zinc components due to their corrosion resistance and durability. Zinc is used for structural elements like brackets, supports, and decorative features such as door handles, hinges, and window fittings.

Conclusion:

In conclusion, CNC machining zinc offers many advantages, from its exceptional material characteristics to its economical and environmentally friendly nature. Its versatility spans numerous industries, making CNC-machined zinc components a smart choice for projects demanding robust, corrosion-resistant parts with precise tolerances.

To ensure a well-informed decision for your next CNC machining zinc endeavor, familiarize yourself with available alloys and surface finishes. However, if you have further questions, don’t hesitate to contact our CNC machining professionals at Prototool.com.

| Titanium Machining | Stainless Steel Machining | Magnesium Machining | Steel Machining |

| ABS Machining | POM Machining | PEEK Machining | Brass Machining |

| Copper Machining |

The post Mastering CNC Zinc Machining: Techniques, Advantages, and Expert Tips appeared first on Prototool written by Prototool.

]]>Prototool

Prototool est une société d'usinage des métaux compétente, avec une expertise particulière dans l'usinage CNC de l'acier, et nous vous ferons profiter de nos compétences avancées.

The post Tools, Techniques, Key Parameters And Surface Finishing Method For Steel Machining appeared first on Prototool written by Prototool.

]]>Prototool

Steel is a common metal that is important in many businesses worldwide. Its versatility and strength make it a top choice for manufacturers aiming to meet precise product specifications. Among the various metal machining services, steel CNC machining is a highly automated and versatile process. Yet, achieving optimal results in machining steel requires a nuanced approach. In this article, we delve into the intricacies of CNC steel machining, providing essential insights to help you attain the best outcomes.

To get familiar with the CNC machining process, check out our detailed guide on machining parts.

The Different Grades of Steel Used for Steel CNC Machining

Selecting the right material is paramount in CNC steel machining, and steel offers a world of possibilities. But how do you pick the right steel grade for your project? Let’s explore some common steel grades and their properties to help you make informed decisions.

4140 Steel

With low alloy composition, including chromium, molybdenum, and manganese, 4140 steel boasts enhanced strength, flexibility, and corrosion resistance. It’s ideal for couplings, spindles, bolts, nuts, and automotive steel machined parts. However, welding may require pre- and post-heat treatment.

Mechanical Properties

| Properties | Value |

| Yield Tensile Strength (MPa) | 655 |

| Elongation at Break (%) | 19 |

| Density (g cm-3) | 7.87 |

| Shear Modulus (GPa) | 80 |

| Hardness (Brinell) | 197 |

4130 Steel

This grade, rich in alloying elements like chromium and molybdenum, offers excellent toughness, machinability, and stress resistance. It’s used in construction and aircraft engine mountings. Despite being heat-treatable, welding can be challenging.

Mechanical Properties

| Properties | Value |

| Yield Tensile Strength (MPa) | 460 |

| Elongation at Break (%) | 20 |

| Density (g cm-3) | 7.87 |

| Shear Modulus (GPa) | 80 |

| Hardness (Brinell) | 217 |

1018 Steel

Known as mild carbon steel, 1018 steel is prized for its weldability, making it a top choice for carburized CNC steel parts. However, it might not be compatible with all finishing processes and comes at a relatively higher cost.

Mechanical Properties

| Properties | Value |

| Yield Tensile Strength (MPa) | 310 |

| Elongation at Break (%) | 15 |

| Density (g cm-3) | 7.87 |

| Shear Modulus (GPa) | 78 |

| Hardness (Brinell) | 131 |

1045 Steel

A medium carbon steel, 1045 is strong, tough, and water-resistant. It’s used in various CNC steel machining projects, including axles, bolts, gears, shafts, and studs. While machinable and weldable, it’s not recommended for extremely robust products.

Mechanical Properties

| Properties | Value |

| Yield Tensile Strength (MPa) | 450 |

| Elongation at Break (%) | 12 |

| Density (g cm-3) | 7.87 |

| Shear Modulus (GPa) | 60 |

| Hardness (Brinell) | 170 |

1215 Steel

Featuring high sulfur content, 1215 steel is free machining and often used in automatic screw machine processes. It forms small chips during machining, allowing for higher machining rates. It’s suitable for heavy machining projects, such as studs, pins, screws, couplings, and hose fittings.

Mechanical Properties

| Properties | Value |

| Yield Tensile Strength (MPa) | 415 |

| Elongation at Break (%) | 10 |

| Density (g cm-3) | 7.87 |

| Shear Modulus (GPa) | 80 |

| Hardness (Brinell) | 167 |

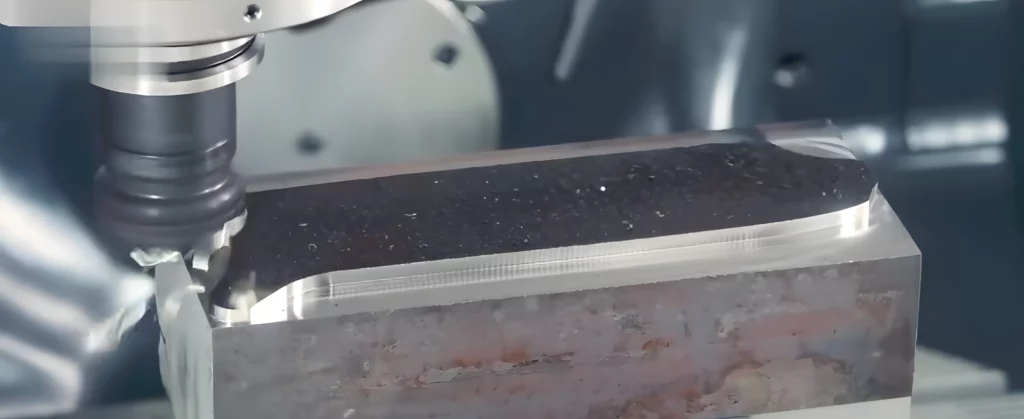

Tools and Techniques Used for Steel Machining

Regarding steel machining, the right tools and techniques can make all the difference. Whether you’re exploring the process of steel CNC milling or tackling steel manufacturing, understanding the tools at your disposal is crucial. Here’s your comprehensive guide:

Hand Tools

- Accuracy: Good

- Cutting Time: Slow

- Finish of Cut: Good

- Cost: Low

Hand tools are a reliable choice for steel machining, offering decent accuracy and finish. However, they operate slower, making them ideal for small-scale projects with budget constraints.

CNC Mills

- Accuracy: High

- Cutting Time: Moderate

- Finish of Cut: Good

- Cost: Moderate

CNC mills shine in steel machining when precision cuts and excellent surface finish are paramount. They balance accuracy and speed, making them a versatile choice for various steel applications.

Water Jet / Laser Cutter

- Accuracy: Very High

- Cutting Time: Slow

- Finish of Cut: High

- Cost: Comparatively High

For thin steel workpieces demanding utmost precision, water jet and laser cutters excel. They offer unparalleled accuracy and produce high-quality finishes. However, they are comparatively costly and better suited for specialized tasks.

Plasma Cutter

- Accuracy: Good

- Cutting Time: Quick

- Finish of Cut: Good

- Cost: Moderate

Plasma cutters are the go-to for slicing through steel sheets up to 20mm thick swiftly and accurately.

The choice of tool depends on your steel type and project requirements. Stainless steel, with its alloying elements like chromium, can be challenging to machine. Opt for tools and inserts explicitly designed to enhance tool life and chip load for stainless steel.

Moreover, you can consider using carbide and high-speed steel tools for their robustness and abrasion resistance, enabling faster cutting and longer tool life. Lastly, tools coated with Calico Aluminium Titanium Nitride (AlTiN) are preferred for roughing and semi-finishing. At the same time, Titanium Aluminium Nitride (TiAlN) coatings excel in dry high-speed finishing and general machining.

Key Parameters to Consider for Steel Material Processing

Machining steel demands precision and the right parameters. Whether delving into steel machining services, precision steel machining, or steel CNC milling, nailing down these three critical factors is your key to success.

1. Speeds and Feeds

- Optimal Value: Moderate speed and feed for a balanced approach. Slow speed and feed for entry-level machines.

Speeds and feeds lay the foundation for smooth steel machining. Here’s the deal:

- Moderate Speed and Feed: Ideal for well-balanced machining, providing a smooth cut without excessive heat. Great for maintaining tool life.

- Slow Speed and Feed: Perfect for entry-level machines. Minimizes vibrations, ensuring excellent surface finish and precision.

- High Speed and High Feed: Recommended for roughing cuts for rapid material removal. Sacrifices surface finish for speed.

2. Cutting Tool

- Preference: Opt for a 2 or 3-flute end mill for efficient steel machining.

Steel is ductile and can produce long, clingy chips threatening your cutting tool. Here’s why a 2- or 3-flute end mill is your best bet:

- Chip Clearance: Fewer flutes prevent chip clogging, reducing the risk of tool breakage.

- Helix Angle: Higher helix angles work well for pockets, facilitating chip removal upwards. Lower helix angles are ideal for through holes, directing chips downwards.

3. Cutting Fluid

- Recommendation: Use cutting fluid to manage heat, extend tool life, and enhance surface finish.

Machining steel generates heat, which can wreak havoc on your tools and workpieces. Here’s how cutting fluid comes to the rescue:

- Heat Regulation: Cutting fluid keeps temperatures in check, preventing tool wear and workpiece damage.

- Chip Clearance: It flushes chips away, reducing the risk of chip re-cutting and tool damage.

- Higher Efficiency: A continuous flow of cutting fluid allows for faster cutting speed, deeper cuts, and quicker feed rates.

Choosing the right cutting fluid is essential:

- Soluble Oil Cutting Fluid (1:20): Ideal for high-speed machining with cemented carbide tools.

- Sulfochlorinated Mineral-Fatty Oil: Perfect for high-strength steel and tool steel operations like broaching and threading.

- WD-40 Sprays: Provide adequate lubrication for smaller DIY projects with smaller workpieces.

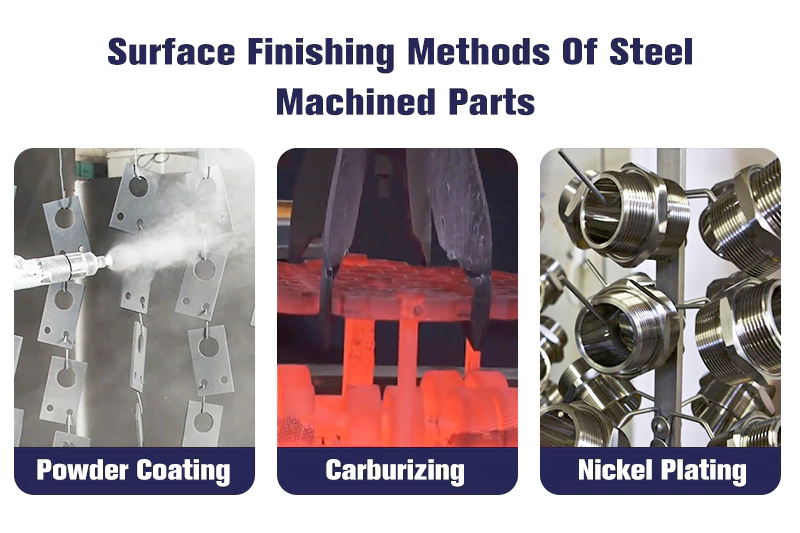

Surface Finishing Methods of Steel Machined Parts

Once you’ve manufactured the steel machined part, it’s time to get that perfect finishing to make the product ready to use. Below are a few surface finishing methods commonly considered for precision steel machining:

Powder Coating

Powder coating is a game-changer for your steel CNC milling. It’s like giving your components a suit of armor. A dry powder is expertly applied to the steel surface in this process, forming a robust layer.

This layer isn’t just for show; it’s engineered to withstand corrosion like a champ. The thickness typically ranges from 0.15 to 0.3 mm, ensuring your steel machine parts remain corrosion-free and resilient for the long haul.

Carburizing

When you need your steel machined parts to be tough as nails, carburizing is the secret weapon. This process involves heating the steel with carbon-rich materials, like carbon monoxide or charcoal.

What does it do? It transforms the surface of your CNC steel parts into an impenetrable fortress. The result? Exceptional hardness and resistance to wear. Carburizing doesn’t just make your parts durable; it ensures they can take a beating and keep on going.

Nickel Plating

For those times when you want both style and substance, nickel plating steps in. This surface finish takes your CNC steel parts to the next level. A thin layer of nickel, approximately 0.1 mm thick, is electroplated onto the steel’s surface.

The magic happens when this layer enhances the steel’s resistance to corrosion and wear. It’s like giving your parts manufactured through steel prototyping a polished, protective shield. Whether your steel components face the elements or heavy-duty wear and tear, nickel plating has covered them.

Grinding

Sometimes, it’s all about the finishing touch. Grinding is like the artist’s brushstroke that smoothens the rough edges and elevates the appearance of your steel parts. The steel’s surface is carefully refined using a grinding wheel, eliminating imperfections.

Eventually, you get a sleek, polished finish that looks great and ensures the steel meets your specifications. Whether it’s about aesthetics or precision, grinding is the final flourish that takes parts manufactured through steel prototyping to the next level.

Mastering Surface Finishes

Tips and Considerations: To master surface finishes, it’s essential to match the finish to the purpose. Each finish has a unique benefit – powder coating for corrosion resistance, carburizing for wear resistance, nickel plating for added durability, and grinding for a polished appearance.

Remember that precision steel machining often involves specific surface finishes tailored to the part’s function and design. And lastly, achieving the perfect surface finish requires expertise.

Conclusion

While steel machining is a crucial manufacturing process, mastering it requires attention to detail and the right techniques. Precision is key, from selecting the right steel grade to optimizing machining parameters and minimizing vibrations.

Don’t forget the importance of post-processing for that flawless finish. In your journey to achieve top-notch steel machining results, remember that Prototool is a trusted partner in the manufacturing industry.

With our expertise and dedication to quality, we’re here to offer top-notch steel machining services every step of the way. Your steel projects deserve the best, and that’s what we’re here to deliver.

The post Tools, Techniques, Key Parameters And Surface Finishing Method For Steel Machining appeared first on Prototool written by Prototool.

]]>Prototool

Découvrez les avantages de l'usinage du magnésium et tout ce qui concerne l'usinage des pièces en magnésium dans la méga-usine d'usinage des pièces.

The post Machining Magnesium | The Benefits, Machining Considerations, & Safety Tips appeared first on Prototool written by Prototool.

]]>Prototool

Precision with a Spark!”

Precision with a Spark!”

If you’re already familiar with the world of machining magnesium, you know it’s a fantastic lightweight metal that can be transformed into strong, corrosion-resistant parts through CNC techniques.

However, delving deeper into magnesium machining reveals its advantages and unique challenges. The potential for ignition or explosion due to its flammable chips and dust is a concern that demands proper precautions.

In this article, we’ll explore the finer details of machining magnesium, uncovering its benefits, taking you through the different machining considerations, and addressing the essential safety practices that elevate your magnesium machining expertise.

Don’t forget to check out our machining part guide for more in-depth insight into the modern-day machining process.

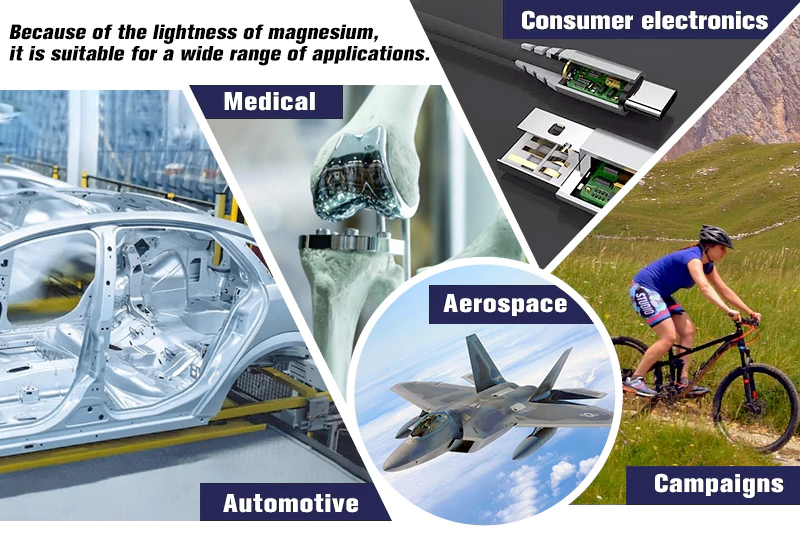

The Evolution of Magnesium Machining

In recent years, people have become more interested in using magnesium. This interest is mainly because of its lightness, which is important for making things like cars lighter.

But magnesium is also used in other areas like airplanes, electronics, medicine, and sports gear. So, learning how to work with magnesium, called machining magnesium, has become a big deal for experts and researchers.

Why Machining Magnesium is Beneficial?

When working with metals, using magnesium has some cool benefits. Magnesium is the lightest metal used to build things and is super easy to shape. This makes it different from metals like stainless steel and titanium. Now, let’s further explore why using magnesium for machining is a big deal:

- Efficient Power Usage: Compared to metals like aluminum, machining magnesium demands only about 55% of the power, making it an energy-efficient choice.

- Speedy Machining: With high cutting speeds, generous feed rates, and deep cuts, magnesium machining takes the lead in efficiency, even against formidable contenders like stainless steel or titanium.

- Exceptional Surface Finish: The result? A remarkably fine and smooth surface finish, a feature that outshines the outcomes achieved with other metal types.

- Tidy Chip Breakage: The innate ease of cutting magnesium results in tidy chip breakage, offering a cleaner process than many other metals.

- Longer Tool Life: Reduced tool wear translates to prolonged tool life – a standout advantage akin to the benefits observed when machining materials like titanium.

It’s important to know how magnesium works to make the most of these benefits. When you understand its special qualities, you can use magnesium fully when shaping metal. This makes magnesium machining a smart addition to your metalworking skills.

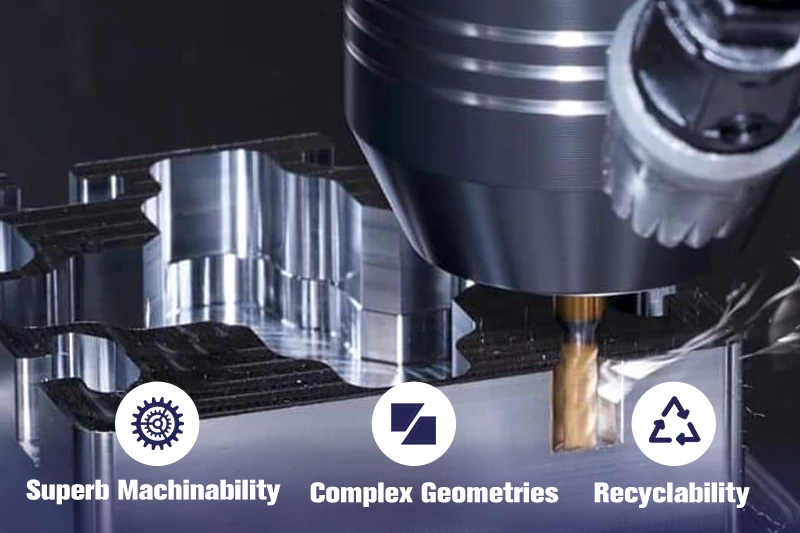

Why Opt for Magnesium in CNC Machining?

Considering the potential risks of CNC machining involving magnesium, you might wonder why you chose this material. It’s a valid question. However, with proper adherence to safety guidelines, magnesium can be an excellent choice for CNC machining.

This lightweight structural metal boasts exceptional surface finish and machinability, making it a compelling option for various applications. Let’s explore why selecting magnesium for CNC machining can be smart.

Superb Machinability

Machining magnesium with CNC processes is notably easier due to its remarkable machinability. Magnesium alloys exhibit lower cutting forces, which helps reduce the cutting tool wear rate. This makes CNC machining of magnesium smoother, minimizing tool maintenance and replacement.

Complex Geometries

The high machinability of magnesium alloys makes them perfect for crafting custom parts with intricate geometries.

CNC magnesium machining excels at producing components featuring precise and complex features, meeting the stringent requirements of modern engineering projects. Multi-axis CNC machines enhance this capability by enabling machining from various angles, ensuring microscopic precision, and meeting diverse project needs.

Recyclability

One of the standout advantages of magnesium is its recyclability. Magnesium alloys are environmentally friendly and can be recycled, aligning with sustainable manufacturing practices. This makes magnesium an ideal material for reducing environmental impact.

Additionally, CNC machining generates magnesium waste, which can be recycled, contributing to a more eco-conscious production process.

By understanding these reasons, you can see how magnesium’s machinability, suitability for intricate designs, and recyclability make it a valuable choice for CNC machining despite the associated safety considerations.

Considerations when Machining Magnesium

When it comes to machining magnesium, there are several important things to keep in mind. Let’s break down these considerations step by step:

Cutting Power and Machinability

- Magnesium’s cutting power, or how much energy it takes to cut it, is much lower than metals like aluminum.

- This means less stress on tools, allowing higher cutting speeds and feed rates.

- The energy needed to remove a certain amount of magnesium is lower than other metals.

- Different metals have varying machinability. For instance, magnesium alloys are easier to machine than mild steel or titanium.

Speeds, Feeds, and Depths of Cut

- Factors like component stability and tool rotation speed often limit high-speed machining of magnesium alloys.

- For turning, boring, and similar operations, cutting speeds are generally between 200 – 1800 m/min with feed rates greater than 0.25 mm/rev.

- Face milling can be done at even higher speeds, up to 3000 m/min, with specific feed rates.

- Depths of cut can be as deep as 12 mm, but some operations like drilling and tapping require different approaches.

- Using proper feeds ensures well-broken chips, which are safer and more efficient in magnesium machining.

Tooling

- The tools used for machining aluminum can also work for magnesium, but some adjustments are needed.

- Carbide is popular due to its wear resistance and good surface finish, while polycrystalline diamond (PCD) is used for superior surface quality.

- PCD tools are highly wear-resistant and prevent built-up edges (BUE) on the tool.

- Uncoated carbide tools are also recommended for magnesium machining, offering sharp cutting edges and cost advantages.

By considering these considerations, you can ensure successful and safe machining of magnesium, optimizing its unique properties for your machining needs.

To understand the additional parameters when machining magnesium, especially compared to other metals, refer to the table below.

| Metal | Turning Rough (m/min) | Turning Finish (m/min) | Milling 100 mm miller 1 mm cut m/min | Drilling (5-10 mm drill) m/min |

| Magnesium | Up to 1200 | 1800-2400 | 200-500 | 150-500 |

| Cast Iron | 30-90 | 60-120 | 15-20 | 10-40 |

| Aluminum | 75-750 | 120-1200 | 200-300 | 60-400 |

| Steel | 40-200 | 60-300 | 20-25 | 15-30 |

Important Tips For Machining Magnesium Safely